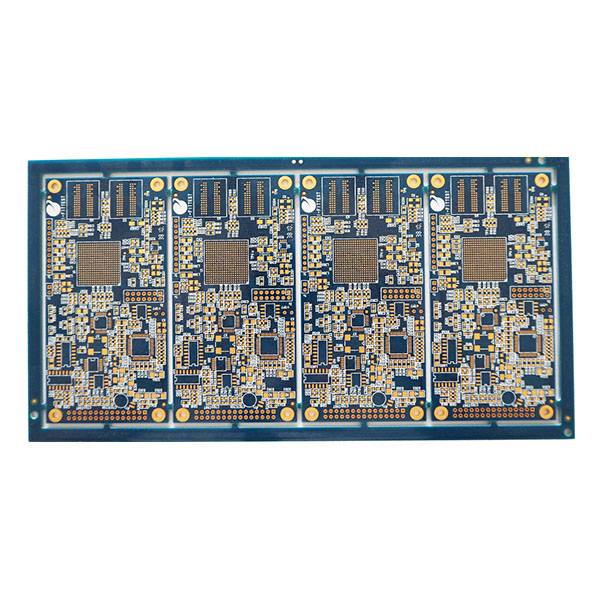

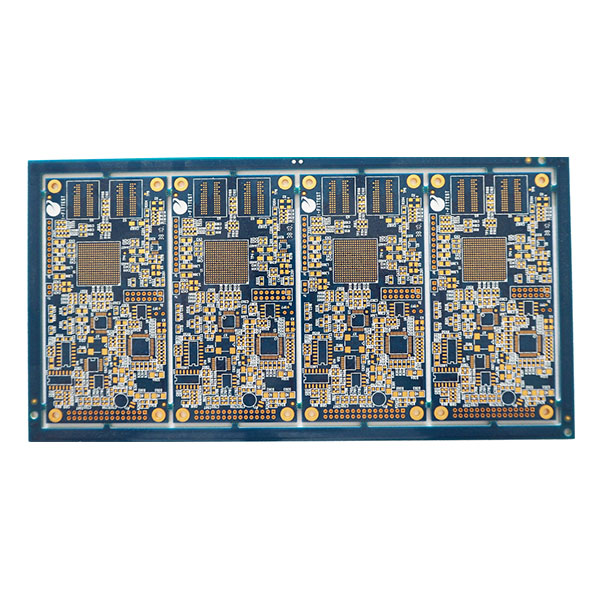

경쟁력 있는 PCB 제조업체

레이저 드릴링 기능이 있는 수지 막힘 구멍 Microvia 침지 실버 HDI

재료 유형: FR4

레이어 수: 4

최소 트레이스 폭/공간: 4mil

최소 구멍 크기: 0.10mm

완성된 보드 두께: 1.60mm

완성된 구리 두께: 35um

마무리: ENIG

솔더 마스크 색상: 파란색

리드타임: 15일

20세기부터 21세기 초까지 회로기판 전자산업은 급속한 기술발전기를 거치며 전자기술은 급속히 향상되었다. 인쇄 회로 기판 산업은 동기식 개발을 통해서만 지속적으로 고객의 요구를 충족시킬 수 있습니다. 전자제품의 소형화, 경량화, 박형화에 맞춰 인쇄회로기판은 연성기판, 경성유연기판, 막힌 매설공 회로기판 등을 개발해 왔다.

막혀 있거나 묻힌 구멍에 대해 이야기하면서 우리는 전통적인 다층부터 시작합니다. 표준 다층 회로 기판 구조는 내부 회로와 외부 회로로 구성되며 구멍에 드릴링 및 금속화 공정을 사용하여 각 층 회로의 내부 연결 기능을 달성합니다. 그러나 라인 밀도의 증가로 인해 부품의 패키징 모드가 지속적으로 업데이트됩니다. 회로 기판 면적을 제한하고 더 많은 고성능 부품을 허용하기 위해 선폭을 더 얇게 하는 것 외에도 조리개를 DIP 잭 조리개 1mm에서 SMD 0.6mm로 줄이고 더 작게 줄였습니다. 0.4mm. 그러나 표면적은 여전히 점유되므로 매립홀과 막힌홀이 생성될 수 있습니다. 매설홀과 막힌홀의 정의는 다음과 같습니다.

구멍이 뚫렸습니다:

압착 후 내부 레이어 사이의 관통 구멍은 볼 수 없으므로 외부 영역을 차지할 필요가 없으며 구멍의 위쪽과 아래쪽이 보드의 내부 레이어에 있습니다. 즉, 판자

막힌 구멍:

표면층과 하나 이상의 내부층 사이의 연결에 사용됩니다. 구멍의 한쪽이 보드의 한쪽에 있고 구멍이 보드 내부에 연결됩니다.

막힌 구멍 보드의 장점:

비천공 홀 기술에 막힌 홀과 매립 홀을 적용하면 PCB의 크기를 대폭 줄일 수 있고, 층 수를 줄일 수 있으며, 전자파 적합성을 향상시키고, 전자 제품의 특성을 높이고, 비용을 절감할 수 있으며, 디자인도 가능합니다. 더 간단하고 빠르게 작업하세요. 전통적인 PCB 설계 및 처리에서 스루홀은 많은 문제를 일으킬 수 있습니다. 첫째, 그들은 많은 양의 유효 공간을 차지합니다. 둘째, 밀집된 영역에 많은 수의 관통 구멍이 있으면 다층 PCB의 내부 레이어 배선에 큰 장애가 됩니다. 이러한 관통홀은 배선에 필요한 공간을 차지하며, 전원공급장치 표면과 접지선층을 촘촘하게 관통하여 전원공급장치 접지선층의 임피던스 특성을 파괴하고 전원공급장치 접지선의 불량을 유발합니다. 층. 그리고 기존의 기계적 드릴링은 비천공 구멍 기술을 사용하는 것보다 20배 더 많습니다.

제품 카테고리

5년 동안 몽푸 솔루션 제공에 집중하세요.